Board / Voile

Fabrication d’une planche de surf : matériaux et étapes à suivre

Si tu te demandes comment fabriquer ta planche de surf ? Quelle est sa composition ? Quels matériaux utiliser ? ou encore quelles sont les principales étapes de fabrication d’une planche de surf ?

Alors tu es au bon endroit !

Si tu n’as pas le temps de lire l’article en entier maintenant ou si tu veux approfondir le sujet, tu peux télécharger gratuitement notre dossier au format pdf :

Sommaire :

- Comment sont fabriquées les planches de surf

- Les matériaux utilisés

- Les principales étapes de fabrication d’une planche de surf

- Où shaper toi-même ta planche de surf ?

- Impact environnemental et alternatives écologiques

Et oui, fabriquer sa planche de surf est un rêve pour beaucoup de surfers passionnés. Shaper sa planche selon ses propres envies peut effectivement procurer une grande sensation de liberté et de satisfaction.

Finies les contraintes, plus d’intermédiaires, juste le pain de mousse et toi pour créer l’objet de tes rêves.

Cerise sur le gâteau, fabriquer soi-même sa planche de surf te permettra (peut-être) d’économiser un peu d’argent… Encore faut-il ne pas s’y reprendre à 3 fois 😊

Dans cet article on va te présenter les principaux matériaux utilisés dans la fabrication des planches de surf puis on va t’expliquer les principales étapes à suivre si tu veux shaper ta propre board.

Comme tu pourras le constater lors de la lecture de cet article, la grande majorité des planches de surf fabriquées à ce jour ont un impact environnemental significatif.

Etant donné que notre objectif à La Green Session est d’aider les riders à mieux consommer, on t’a également préparé un autre article qui détaille ce problème de pollution et surtout qui présente les alternatives écologiques existantes.

Avec ces deux articles tu auras toutes les informations nécessaires pour choisir ta future planche de surf !

Comment sont fabriquées les planches de surf

Depuis les années 1950, la très grande majorité des planches de surf est fabriquée avec un noyau en mousse polyuréthane (PU).

Pour plus de résistance, le pain de mousse PU est renforcé avec une latte centrale en bois appélée « stringer ». Le principe consiste à découper le pain de mousse en deux, placer le stringer entre les deux parties puis les recoller.

Le choix du stringer n’est pas à négliger car en fonction des propriétés du bois sélectionné, la planche sera plus ou moins flex.

Une fois renforcé et shapé, le pain de mousse passe à l’étape de stratification. Cette étape est essentielle pour rendre la planche étanche et lui donner ses propriétés structurelles.

Le principe est de venir poser une ou plusieurs couches de tissus en fibre de verre sur le dessus (pont) et le dessous (carène) de la planche puis d’imprégner ce tissu de résine polyester.

Cette technique de fabrication est encore à ce jour très répandue et représente la majorité des planches vendues dans le monde.

© Quai West Composites

Depuis une trentaine d’années, une alternative se développe de plus en plus avec des planches fabriquées avec un noyau en mousse EPS (polystyrène expansé).

La stratification se fait également avec un tissu en fibre de verre mais la résine utilisée est dans ce cas une résine époxy.

Cela s’explique par deux raisons. La première est que la résine polyester (utilisée pour les planches PU) n’est pas compatible avec le polystyrène. En effet, dans la composition des résines polyester on retrouve des molécules de styrène qui entrent en réaction chimique avec le polystyrène et fait « fondre » le pain de mousse.

Le genre de boulette que tu ne fais pas deux fois…

L’autre raison est que la résine époxy présente des caractéristiques mécaniques nettement supérieures à celles de la résine polyester. Cela permet donc de compenser la résistance plus faible de la mousse EPS par rapport à la mousse PU.

Dans certains cas, une bande de renfort en carbone est également ajoutée pour offrir un maximum de résistance mécanique.

Les matériaux utilisés

Les planches de surf en bois :

Le surf puise ses origines dans cette matière naturelle et renouvelable qu’est le bois. Les Hawaïens et les Polynésiens ont été les premiers, au 15e siècle, à façonner le bois local pour en faire des planches de surf.

Très lourdes et sans dérives, les premières planches ont progressivement évolué pour devenir plus légères et maniables.

Bien que minoritaires à l’heure actuelle, les planches de surf en bois sont toujours présentes sur les spots du monde entier.

Elles sont désormais beaucoup plus performantes notamment grâce à la technique Hollow (construction creuse) qui permet d’alléger significativement le poids des planches.

Le feeling ressenti sur une planche en bois tel qu’un longboard est inégalable et c’est pourquoi il y aura toujours des aficionados de cette matière.

Le bois n’étant pas la matière première la plus répandue actuellement dans le surf, nous n’allons pas creuser davantage ce sujet dans cet article. Mais rassure-toi, on prépare un autre article dédié à ce type de fabrication.

A lire aussi :

GAWOOD : des planches de surf en bois éco-responsables

Les planches polyester : Mousse polyuréthane + fibre de verre + résine polyester

Les planches polyester sont des planches fabriquées avec un noyau en mousse PU (polyuréthane) et une stratification avec le composite résine polyester + fibre de verre.

Ces planches sont les plus répandues dans le monde et elles ont détrôné le bois dans les années 50.

La démocratisation de cette matière a explosé dans les années 60 avec la création de la société Clark Foam en 1961, spécialisée dans la fabrication de pains de mousse PU renforcés avec un stringer.

Le polyuréthane est un plastique issu de la pétrochimie fabriqué par réaction chimique entre des molécules di-isocyanates et des polyols. D’autres composants sont également utilisés pour fabriquer la mousse PU comme des catalyseurs, des tensio actifs ou encore des agents gonflants.

Ce mélange de composants chimiques est introduit sous forme liquide dans des moules pré construits par les fabricants de pains de mousse selon les shapes souhaités.

L’expansion du polyuréthane dans le moule se fait par compression du moule. Une fois le moule rempli, le pain est retiré puis coupé en deux pour y ajouter le stringer.

Les tissus en fibre de verre sont fabriqués, comme leur nom l’indique, à base de verre et plus particulièrement de dioxyde de silicium (SiO2).

La résine polyester est quant à elle issue d’un processus pétrochimique.

Les planches époxy : Mousse EPS + fibre de verre + résine époxy

Le noyau des planches de surf époxy est composé de mousse EPS (polystyrène expansé). Le polystyrène est obtenu par polymérisation du styrène.

Tout comme le polyuréthane, le polystyrène est issu de la pétrochimie et fait partie de la grande famille des plastiques.

Une fois fabriqué, le polystyrène expansé est stable et inerte. Il n’est pas directement toxique pour l’environnement ni pour la santé humaine et c’est pourquoi il est également utilisé comme emballage alimentaire.

Comme pour les pains de mousse PU, les pains de mousse EPS sont fabriqués à l’aide d’un moule aux dimensions des shapes souhaités. Les billes de polystyrène fusionnent ensemble sous l’effet de la pression obtenue par injection de vapeur.

A la grosse différence des pains de mousse PU, les pains de mousse EPS sont recyclables. Malheureusement, il n’existe pas, à ce jour, de véritable filière de recyclage des planches de surf EPS.

L’étape de délamination pour isoler la mousse EPS du composite fibre de verre + résine doit être réalisée manuellement ce qui représente un frein en terme de rentabilité économique.

Comme pour la résine polyester, la résine époxy est une résine thermodurcissable issue de la pétrochimie.

Leurs formulations diffèrent et le résultat final présente des caractéristiques et des performances différentes. La résine époxy dispose de caractéristiques mécaniques plus importantes et cela se traduit également par un prix plus élevé que la résine polyester.

Planches polyester vs planches époxy :

Ces deux technologies diffèrent dans leur mode de fabrication mais également dans la performance obtenue et le feeling ressenti par le surfer.

Pour résumer on peut dire qu’une planche époxy sera plus solide, plus légère, plus nerveuse et dynamique alors qu’une planche polyester sera plus flex, plus stable (car un peu plus lourde) et donc plus tolérante notamment dans le clapot.

La planche époxy offre également plus de flottabilité compte tenu de sa plus faible densité.

La plus grande solidité des planches époxy est principalement due à l’utilisation de résine époxy qui dispose de caractéristiques plus résistantes. Les planches époxy absorbent mieux les chocs et présentent également beaucoup moins d’enfoncements.

Il faut tout de même nuancer cet aspect durabilité car en cas de gros « pet », la planche époxy va présenter des faiblesses.

La première est que la mousse EPS absorbe l’eau beaucoup plus vite que la mousse polyuréthane. Il faudra donc être rigoureux sur l’entretien et réparer le plus rapidement possible sa planche pour éviter les infiltrations d’eau.

L’autre principale faiblesse est la difficulté de réparer les planches époxy.

Là où il faudra environ 10 minutes pour réparer à l’arrache une planche en mousse PU, il faudra au minimum 24h voir 48h pour l’Epoxy (temps de séchage de la résine) et des conditions spécifiques (température d’environ 20°C et faible taux d’humidité notamment).

Le feeling des planches de surf polyester et époxy est relativement différent et seule la pratique sur ces deux types de planche te permettra de comparer et te faire un avis.

Les nuances varient énormément d’un shape à un autre et mon expérience ne me permet pas d’aller plus loin dans le comparatif. Je laisse donc les spécialistes donner leur avis dans les commentaires…

Les principales étapes de fabrication d’une planche de surf

L’objectif de ce paragraphe n’est pas de faire un tuto DIY ultra détaillé qui te permettra de réaliser ta première planche de surf les yeux fermés.

Non, l’objectif est tout simplement de te donner une vue d’ensemble des principales étapes qui t’attendent si tu souhaites te lancer dans la fabrication de ta propre planche de surf.

Si ce paragraphe ne te fait pas peur, félicitations, c’est que tu as une âme de bricoleur et que tu es prêt à shaper ta première board !

Et si ce paragraphe te fait peur, pas de panique, tu n’es pas tout seul… Dans ce cas tu peux te tourner vers le shaper le plus proche de ton home spot pour lui confier la réalisation de ta planche.

Tu peux également t’orienter vers la réalisation d’une stage de shape comme évoqué un peu plus bas.

Etape 1 : Dessiner les plans

La première étape consiste à dessiner la planche de tes rêves. Alors ne t’emballe pas, car si c’est la première fois que tu shapes une planche de surf, il y a peu de chance qu’elle ressemble à la planche de tes rêves.

Durant cette étape tu pourras laisser libre cours à ton imagination pour dessiner le stringer (profil de ta planche) ainsi que l’outline (contour vu du dessus).

Pour te faciliter la tâche, il existe des logiciels qui te permettront de modéliser ta planche en 3D. Le plus connu étant le logiciel français Shape 3d qui propose une version light gratuite.

Shape 3d est un logiciel de CAO-FAO (conception et fabrication assistées par ordinateur) assez facile à prendre en main qui te permettra de dessiner ta planche à partir de plusieurs milliers de modèles téléchargeables gratuitement.

Pour tes premières tentatives, n’hésite pas à t’inspirer d’une planche que tu connais et que tu kiffes.

Etape 2 : Choisir et acheter les matières premières

Si tu as bien suivi, tu auras compris que pour fabriquer ta planche de surf, il faut que tu achètes trois matières premières principales : le noyau en mousse (EPS ou PU), le tissu en fibre de verre et la résine.

Le noyau :

Si tu n’es pas un shaper expérimenté, je te conseille de faire tes premières planches de surf à partir d’un pain de mousse EPS. Il aura l’avantage d’être moins cher et surtout moins toxique que la mousse PU.

En fonction de tes moyens tu peux soit trouver des chutes de polystyrène que tu pourrais recycler (n’hésite pas à t’adresser aux industriels du coin) soit acheter un pain de mousse déjà pré-shapé.

Le tissu en fibre de verre :

Il faut que tu prévoies de mettre plusieurs couches de tissu de fibre de verre. Les planches commercialisées disposent généralement d’une couche en dessous (car moins soumise aux enfoncements) et deux couches au-dessus.

Pour plus de solidité tu peux stratifier avec 3 couches dessus et 2 couches dessous par exemple.

A moins que tu sois surfeur pro, le poids supplémentaire ne devrait pas trop te déranger. Ce conseil est d’autant plus pertinent si tu as un profil assez lourd (attention je ne parle par de ton humour…)

Les tissus utilisés pour le surf ont deux types de grammage : 125 g/m² (4 oz) et 200 g/m² (6 oz). Leur utilisation dépend une fois de plus du compromis poids/solidité/flex que tu veux donner à ta planche.

La résine :

Si tu as opté pour un pain de mousse EPS, tu devras absolument prendre de la résine époxy. Pour rappel, la résine polyester n’est pas compatible avec le polystyrène.

Où acheter ces matériaux ?

Il existe plusieurs sites internet spécialisés dans la vente de matériaux pour le shape de planches de surf. Les principaux sont Viral Surf basé à Biarritz, Atua Core spécialisé dans les pains EPS et basé à Lacanau de Mios et Shaper basé à Seignosse.

Tu y trouveras tout le matériel nécessaire et même des kits DIY si tu ne veux pas te prendre la tête sur le calcul des quantités.

En plus des outils nécessaires (rabot électrique ou fil chaud, ponceuse, cale à poncer et papier de verre…), pense au matériel de protection !

Fabriquer sa board génère des émissions de poussières et de vapeurs dont ton organisme se passerait bien.

Il est important de te protéger avec, à minima, un masque de protection adapté au type de mousse et de résine utilisé, des lunettes de protection pour éviter les projections dans les yeux et des gants en latex pour protéger tes mains pendant l’étape de stratification.

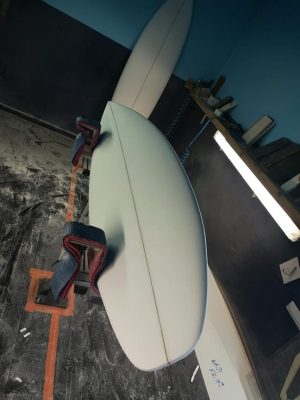

Etape 3 : Le shape

Ça y est on attaque les choses sérieuses…

Transformer ton bloc de mousse pour faire apparaître progressivement les lignes que tu avais imaginé est certainement l’une des étapes les plus jouissives du processus de fabrication d’une planche de surf.

Pour y arriver il va falloir que tu enchaînes plusieurs étapes.

La première consiste à former le rocker (profil de la planche) grâce à des gabarits que tu vas venir coller de chaque côté de ton pain de mousse.

Puis tu vas découper ta mousse en suivant les gabarits à l’aide d’un « fil chaud » que tu auras préalablement préparé.

Si tu ne sais pas ce qu’est un fil chaud, tu comprendras rapidement le principe en regardant cette vidéo (à partir de la seconde 40 jusqu’à la minute 3’40).

Une fois le rocker réalisé, tu découperas ensuite l’outline de ta planche à l’aide d’une scie. Pour t’aider, tu auras au préalable tracé l’outline sur ta mousse EPS avec un feutre et un patron en papier.

Ta planche commence à ressembler à quelque chose !

Maintenant tu vas pouvoir travailler les bras… Place au ponçage, ponçage et encore ponçage pour affiner la carène, le pont et les rails et ainsi donner à ton pain de mousse la forme finale.

Avant de passer à l’étape suivante, n’oublie surtout pas de signer ton shape. On ne sait jamais, ta première planche deviendra peut-être collector une fois que tu seras un shaper mondialement reconnu 😉

Etape 4 : La Stratification

Cette étape est essentielle pour apporter l’étanchéité et la solidité de la planche.

Elle consiste à venir plaquer contre le pain de mousse le tissu en fibre de verre puis l’imprégner de résine époxy.

L’objectif est de bien faire pénétrer la résine dans la fibre (qui doit devenir transparente) en évitant la formation de bulles.

Tu répéteras cette opération autant de fois que nécessaire en fonction du nombre de couches que tu auras choisi à l’étape 2.

Un des enjeux de cette étape est d’éviter de mettre trop de résine, ce qui alourdirait significativement la planche. Il faut donc trouver le bon compromis entre résistance et poids.

Une fois la stratification terminée, tu vas pouvoir te relancer dans une étape de ponçage pour obtenir un rendu lisse.

Etape 5 : La pose des boîtiers d’ailerons et du plug de leash

En fonction de la configuration choisie (single, twin, thruster, quad), tu vas dessiner sur la carène de ta planche l’emplacement des boitiers.

A l’aide d’une défonceuse, tu vas découper la matière nécessaire pour créer un trou qui accueillera les boîtiers d’ailerons.

Le principe consiste ensuite à injecter dans les trous de la résine chargée de micro ballon. Tu y positionnes ensuite tes boîtiers (tu peux utiliser les dérives pour t’aider) de façon définitive.

Il ne te reste plus qu’à attendre que la résine durcisse…

Et pour le plug de leash, c’est le même principe ! (n’oublie pas de retourner ta planche quand même…)

Etape 6 : Le glaçage ou hoat coat

Cette étape finale consiste à passer une dernière couche de résine pour apporter un rendu lisse et uniforme.

L’objectif principal de cette couche est d’éviter de poncer directement le tissu en fibre de verre et donc garantir une parfaite étanchéité et un résultat esthétique.

Une fois la dernière couche de résine étalée, il ne te reste plus qu’à poncer de façon très méticuleuse (sans toucher la fibre de verre) pour éliminer toutes les aspérités restantes.

En fonction du type de finition que tu souhaites (brillante ou mate), tu adapteras le grain de ponçage.

Où shaper toi-même ta planche de surf ?

Pour shaper ta planche de surf, il va falloir que tu trouves un local.

Attention pas n’importe quel local car si tu as suivi nos conseils précédents, tu vas t’orienter vers un pain de mousse EPS et donc une résine époxy.

Et qui dit résine époxy dit maîtrise des conditions atmosphériques de ton local. Il doit disposer d’une température d’environ 20°C et d’un faible taux d’humidité.

Il devra également être bien ventilé pour évacuer toutes les particules émises lors de la fabrication.

Dernier point à avoir en tête, la fabrication de ta planche va générer beaucoup de poussières et de déchets (chutes de mousse, coulées de résine…). Pour faire face à ce point, la seule solution est de choisir un local adapté et de le protéger au mieux.

Si tu vis en appart ou que tu ne disposes pas de local correspondant aux conditions mentionnées ci-dessus, deux options s’offrent à toi :

Louer une salle de shape :

Cette option te correspond si tu te sens prêt à shaper tout seul en autonomie et que ton seul frein est le lieu et les outils. Dans ce cas, tu peux louer une salle de shape qui te fournira un lieu et des outils adaptés.

Même si le principe est de shaper sa planche en autonomie, les salles de shape restent des lieux de rencontres entre passionnés dans lesquels règne un esprit d’entraide et de partage. Tu y trouveras forcément quelques conseils pour te dépanner en cas de besoin.

Suivre un stage de shape :

Tu as compris les grands principes du shape mais tu ne te sens pas prêt à franchir le pas tout seul ?

Pas de soucis, tu peux choisir une solution intermédiaire qui consiste à fabriquer toi-même ta planche de surf tout en bénéficiant d’une formation et d’un encadrement professionnel : le stage de shape.

Cette option est plus onéreuse mais elle te permettra de bénéficier d’un lieu, d’un outillage et d’un encadrement adapté. En quelques jours tu pourras fabriquer la planche de tes rêves sans investir dans l’outillage et sans risquer de trop te foirer…

En fonction de tes préférences, tu pourras apprendre à shaper une planche classique en mousse PU ou EPS ou alors t’orienter vers un shaper spécialisé dans la fabrication de planche de surf en bois.

Où trouver une salle de shape ?

Voici une liste non exhaustive de quelques salles de shape avec ou sans formation :

- SHAPER HOUSE : Salle de shape située à Biarritz avec encadrement professionnel. Il est possible de louer la salle ou de la réaliser avec un accompagnement. La salle appartient au magasin Viral Surf et elle est située juste à coté.

- GAWOOD : Shaper breton proposant des stages de shape de planche de surf en bois Hollow, Handplane et Alaïa.

- SHAPER : Ce fournisseur de matériaux met à la location ses salles de shape situées à Capbreton (40). La prestation n’inclut pas la formation.

- STARK SURFBOARDS : Vincent a pris la suite du très reconnu Jean-Pierre STARK. Son atelier de shape est ouvert et tu pourras participer activement à la fabrication de ta planche si tu lui demandes.

- JOCK SURFBOARDS : Shaper sur Bordeaux qui propose plusieurs formules. Simple location de box (sans matériel), location du box et du matériel ou encore coaching d’une journée pour apprendre à shaper ta planche. Etant situé dans le centre de Bordeaux, l’étape de stratification n’est pas réalisable. Cependant Jock Surfboards pourra s’en charger si tu le souhaites.

- NSA : Association située à Bouguenais (44) qui met à disposition de ses adhérents une salle de shape et une salle de stratification ainsi que l’outillage nécessaire.

Il existe certainement plein d’autres salles de shape. Si tu ne trouves pas ton bonheur sur le net, le plus simple reste de prendre contact avec le shaper le plus proche de chez toi et de lui demander si tu peux participer à la fabrication de ta planche.

Impact environnemental et alternatives écologiques

Maintenant que tu connais les matériaux utilisés pour la fabrication d’une planche de surf, inutile de te faire un dessin pour t’expliquer la pollution que cela génère.

Extraction du pétrole, énergie fossile pour la transformation pétrochimique des matières premières, matières non recyclables (PU, résines…), émissions de composés organiques volatils (COV), …

La fabrication a bien évolué depuis les premiers shape artisanaux en bois local. Certes ces évolutions ont permis de démocratiser le surf en le rendant plus performant et accessible, mais à quel prix ?

Pour aller plus loin dans la réflexion, on t’a préparé un article complémentaire qui tente d’expliquer quels sont les impacts environnementaux liés à la fabrication actuelle des planches de surf et surtout quelles sont les alternatives écologiques existantes.

A lire aussi :

Planches de surf écologiques : mythe ou réalité ?

NOTOX : la marque de surf à l’ADN éco-responsable

GAWOOD : des planches de surf en bois éco-responsables

Le surf en carton est-il une alternative sérieuse ?

J’espère que tu comprends mieux comment sont fabriquées les planches de surf et quelles sont les principales étapes à suivre pour le faire toi-même.

Comme d’habitude, n’hésite surtout pas à nous poser tes questions en commentaires.

Si tu as déjà tenté l’expérience de shaper ta propre planche, laisse-nous également ton témoignage en commentaire, ton expérience sera certainement très instructive pour les autres lecteurs.

Et pour rester informé de toutes les solutions pour une glisse plus responsable, n’oublie pas de t’inscrire à notre newsletter 😉

Promis, pas de spam et surtout beaucoup de bonne humeur !

hello la green team,

j’ai vu qu’une des tendances du moment est l’utilisation de chanvre et/ou lin pour des fibres plus écologiques et locales. Avez vous des retours sur le sujet ?

Sylvain

Salut Sylvain et merci pour ton commentaire. Effectivement la fibre de lin est une alternative au tissu en fibre de verre qui est de plus en plus utilisée. Je suis en train de boucler un autre article qui présente toutes les alternatives écologiques. Il sera publié sous 15 jours max. Concernant le chanvre, je n’en ai pas entendu parlé, je vais creuser… A+

Il y a une maison du chanvre a CHAVAGNE peut être une piste ?

Tu as raison, il faut faire tourner l’économie locale 🙂 Le sujet du chanvre revient régulièrement. On va approfondir…

Il y a des alternatives plus responsables …. http://www.yuyo.surf

Ah ah… Bien vu Romain. J’en parle effectivement dans mon prochain article sur les planches de surf écologiques qui sera publié sous 15 jours max 😉

Cette année un marque de ski fait des noyau à base d’algues à la place du bois. Concept à creuser, à voir si utilisé ds le surf.

https://www.altitude.news/business/startup-innovation-montagne/2019/07/15/algues-skis-fabrication-propre-biotechnologies/

Salut Eric et merci beaucoup pour l’info. On va creuser le concept et on fera un retour à la communauté !

tres bon article. ça me donne envie de me refaire une planche. j’ai tenté le shape il y a qq temps. j’ai utilisé un pain de styrodur, en polystyrene extrudé, celui qu on trouve dans tout bon magasin de bricolage. Il y a 3 avantages à ce type de produit: 1-tres rigide donc ne nécessite pas de stringer 2-est tres étanche donc en cas de pet, la réparation n’est pas nécessaire tout de suite 3-son prix pas cher qui permet de s’essayer au shape sans se ruiner. dessus j’ai straté avec de la resine époxy et de la fibre de verre et jai mis des ailerons en bois contreplaqué que j’ai résiné et straté sur la planche directement. le résultat final n’est pas parfait mais c’est ultra satisfaisant de surfer sa propre planche. un conseil à celui qui veut s’essayer au shape c est de choisir un modele de planche assez volumineux et des rails bien rond, les defauts se feront moins sentir. Si je retente l’expérience ce sera surement avec un pain preshapé en polystyrène et de l’epoxy teinté pour un resultat net qui vieillira bien.

Merci Aurel pour ton retour d’expérience, c’est top ! Ça fera certainement gagner du temps à ceux qui veulent se lancer et qui lisent l’article. Pour info la marque Notox utilise également des pains de mousse en polystyrène extrudé pour ses planches en liège (gamme Korko). Préviens-moi quand tu te lances dans un nouveau projet de shape, ça m’intéresse 😉

salut aurel, merci pour ton com ça m’aide beaucoup. je me pose la question du stringer.. pour toi il n’est pas utile?? quelles sont les dimensions de ta planche?

Hello, top les infos.

Je me lance de le shap d’une pla’che eps résine epoxy. Je voulais savoir la pose des plus de fins de fait après application de la résine ou avant ?

Merci d’avance

Julien

Hello Julien. La pose des plugs se fait généralement après la stratification. Si tu veux approfondir tes connaissances sur le shape tu peux échanger sur les forums ou groupe facebook spécialisés ou encore rejoindre des assos de shapers si tu en as par chez toi. Tu peux aussi louer une salle de shape ou suivre un stage de shape si tu veux des conseils de pro. Bon courage et envoie nous des photos de ta première réalisation 🙂

Super article ! Des lors je me demandais si toutes ces techniques étaient applicables pour les planches à voile. Parce qu’ayant un travail de recherche sur les matériaux utilisés pour les planches à voiles, je ne trouve quasi rien la dessus et c’est assez frustrant de voir que pour les planches de surf, il y a énormément de documentation… Est-ce parce que les techniques de fabrication et les matériaux sont similaires ?

Merci d’avance !

Salut Nassim,

Malheureusement on n’y connait pas suffisamment en planche à voile pour pouvoir répondre à tes questions… on va devoir muscler notre jeu dans ce domaine 😉

Hello à tous, J’ai fabriqué, l’année dernière, une planche de sup Race Hollow Wood 14′ x 23 » Resultat inespéré, et un poids de 11kg au final. Une bête de course (la board, le rameur… peut mieux faire) ma question est la suivante: existe t’il une solution (relativement simple…) pour injecter une couche de protection à l’intérieur une fois terminée (j’ai entendu parler de la cire d’abeille, style nébulisation…).